Prawidłowo skalibrowany klucz dynamometryczny to gwarancja bezpieczeństwa, powtarzalności i jakości pracy w każdym warsztacie, serwisie czy dziale utrzymania ruchu. Niewłaściwy moment dokręcenia śrub może skutkować awarią maszyny, reklamacją klienta, a w skrajnych przypadkach – wypadkiem przy pracy. Dlatego coraz więcej firm traktuje kalibrację kluczy nie jako „zło konieczne”, ale jako element profesjonalnego systemu zarządzania narzędziami i zgodności z normami jakości.

Jak często kalibrować klucze dynamometryczne?

Nie istnieje jedna, uniwersalna częstotliwość kalibracji – zależy ona od intensywności użytkowania, rodzaju pracy, wymogów klienta oraz systemu jakości w przedsiębiorstwie. W praktyce przyjmuje się jednak kilka sprawdzonych zasad:

-

minimum raz w roku dla standardowych zastosowań warsztatowych,

-

częściej (np. co 6 miesięcy) w przypadku pracy ciągłej, produkcji seryjnej lub krytycznych połączeń śrubowych,

-

po każdym poważnym upadku lub przeciążeniu klucza,

-

przed ważnym audytem lub uruchomieniem nowej linii produkcyjnej, jeśli klucz będzie jednym z kluczowych narzędzi kontrolnych.

Wiele firm tworzy wewnętrzny harmonogram kalibracji, przypisując do każdego klucza indywidualny termin. Dzięki temu łatwiej spełnić wymagania norm jakości (np. ISO 9001) oraz oczekiwania klientów z branż automotive, lotniczej czy energetycznej. To właśnie w tym kontekście pojawia się także potrzeba udokumentowanego procesu takiego jak profesjonalne wzorcowanie kluczy dynamometrycznych w wyspecjalizowanym laboratorium.

Tolerancje i niepewność pomiaru – co naprawdę oznaczają?

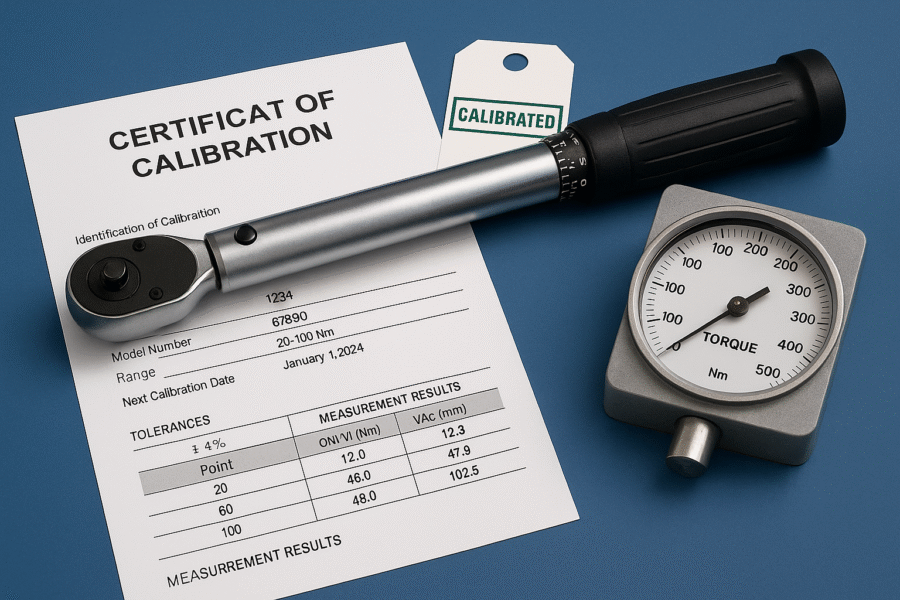

Sam fakt wykonania kalibracji to dopiero początek. Kluczową informacją są tolerancje, czyli dopuszczalny błąd wskazań klucza względem wartości zadanej. Dla wielu typowych zastosowań przemysłowych przyjmuje się dopuszczalny błąd na poziomie kilku procent, jednak konkretne wartości powinny wynikać z wymagań norm, dokumentacji technicznej urządzenia lub specyfikacji klienta.

Podczas kalibracji laboratorium wykonuje pomiary na kilku punktach zakresu (np. 20%, 60%, 100% maksymalnego momentu), a następnie porównuje wyniki z rzeczywistymi wartościami. Na tej podstawie można stwierdzić, czy klucz mieści się w określonej klasie dokładności, czy wymaga regulacji, czy też należy go wycofać z eksploatacji.

Istotnym elementem jest również niepewność pomiaru, która informuje, w jakim przedziale zaufania mieści się wynik. Profesjonalne laboratoria zawsze podają ją na świadectwie, co pozwala lepiej zrozumieć „jakość” pomiaru i poprawnie stosować klucze w procesie produkcyjnym czy serwisowym.

Certyfikat kalibracji – co powinno się na nim znaleźć?

Dobrze przygotowany certyfikat kalibracji to nie tylko „kwitek do segregatora”, ale dokument, który może być kluczowy podczas audytu lub sporu z klientem. Powinny znaleźć się w nim m.in.:

-

dane identyfikujące klucz (model, numer seryjny, zakres),

-

data kalibracji oraz sugerowany termin kolejnego sprawdzenia,

-

opis zastosowanej metody i wzorców odniesienia,

-

szczegółowe wyniki pomiarów dla poszczególnych punktów zakresu,

-

informacja o niepewności pomiaru oraz spełnieniu lub niespełnieniu określonych tolerancji.

Certyfikat wystawiony przez doświadczone laboratorium stanowi dowód, że firma świadomie kontroluje swoje narzędzia pomiarowe. W razie reklamacji można łatwo wykazać, że moment dokręcenia był realizowany narzędziem o znanej, potwierdzonej dokładności, co znacząco wzmacnia wiarygodność przedsiębiorstwa w oczach kontrahentów i audytorów.